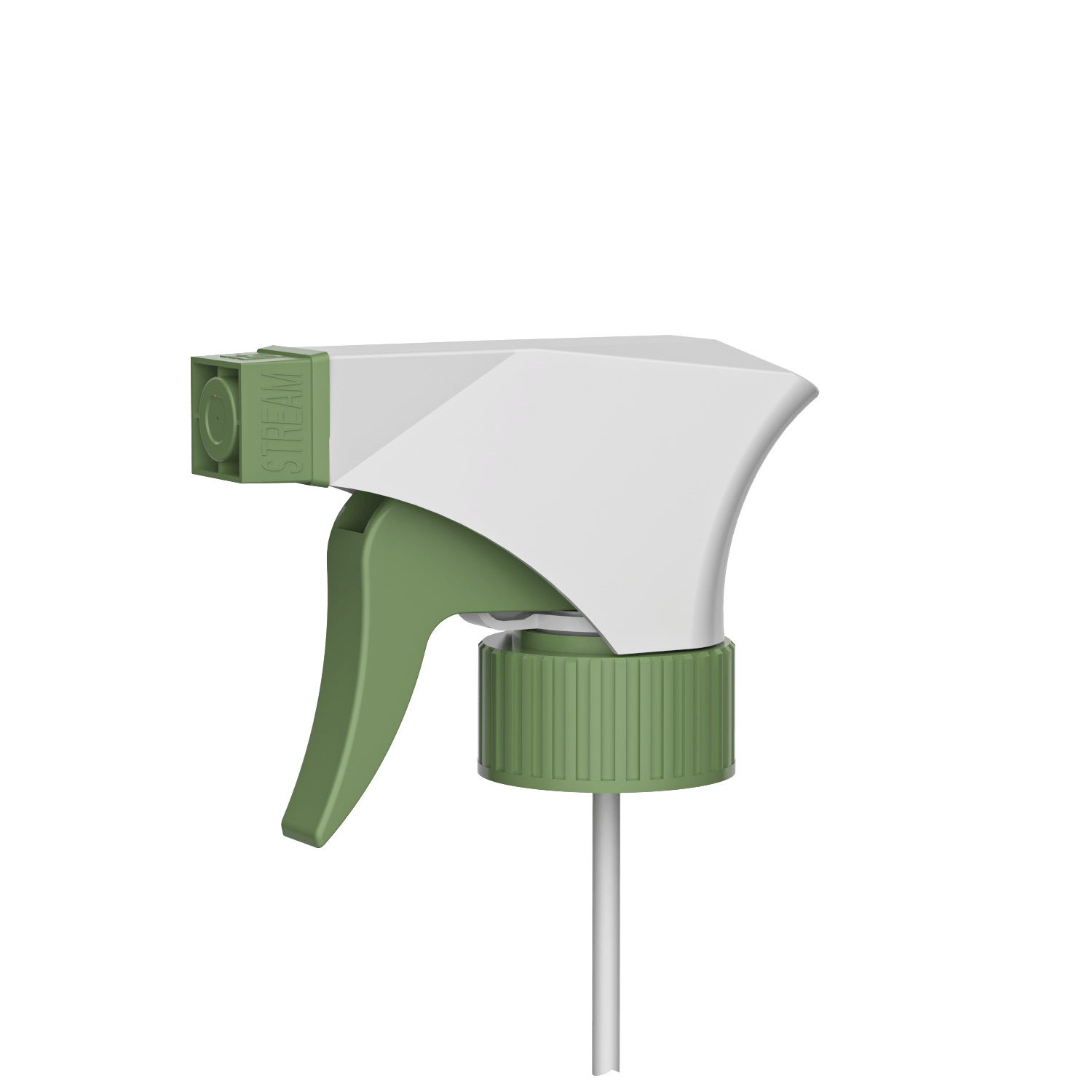

Gambaran keseluruhan proses pengeluaran penyembur pencetus

Proses pengeluaran Pemicu penyembur melibatkan pelbagai pautan, termasuk pengacuan suntikan, pemasangan, rawatan pengedap dan debugging prestasi suntikan. Reka bentuk dan pelaksanaan proses pengeluaran yang munasabah adalah asas untuk memastikan kualiti produk dan prestasi yang stabil. Semasa proses pengacuan suntikan, reka bentuk acuan dan parameter pengacuan suntikan dikawal dengan tepat untuk memastikan konsistensi dimensi setiap komponen dan mengurangkan ubah bentuk dan kecacatan. Pautan pemasangan memerlukan pengurusan proses yang ketat untuk memastikan penyepaduan yang tepat dan ketat komponen komponen. Rawatan pengedap berkesan menghalang kebocoran cecair melalui operasi standard bahan cincin pengedap dan kaedah pemasangan. Debugging prestasi suntikan akhir memastikan bahawa penyembur dapat mencapai tekanan suntikan dan kesan semburan yang direka.

Peranan proses pencetakan suntikan dalam pengeluaran penyembur pencetus

Proses pengacuan suntikan adalah pautan utama dalam pembuatan penyembur pencetus. Kualitinya secara langsung memberi kesan kepada ketepatan dimensi dan kualiti permukaan bahagian produk. Dengan memilih bahan plastik yang sesuai dan menyesuaikan suhu, tekanan, masa penyejukan dan parameter lain dari mesin pengacuan suntikan, kecacatan seperti pengecutan, warping dan gelembung bahagian dapat dikurangkan. Dalam reka bentuk acuan, perhatian diberikan kepada susun atur saluran aliran yang munasabah dan konfigurasi sistem ekzos untuk memastikan plastik cair sama rata mengisi rongga acuan. Proses pengacuan suntikan yang stabil dapat mengawal toleransi dimensi produk, memberikan asas bagi perhimpunan berikutnya, dan meningkatkan konsistensi produk keseluruhan.

Proses pemasangan memastikan konsistensi prestasi produk

Perhimpunan penyembur pencetus termasuk gabungan pelbagai komponen, seperti topi botol, muncung, batang pencetus dan cincin pengedap. Proses pemasangan memerlukan penggunaan peralatan automatik atau separa automatik untuk meningkatkan ketepatan pemasangan dan mengurangkan kesilapan manusia. Toleransi yang sepadan dengan komponen utama mesti dikawal ketat untuk memastikan sambungan yang ketat. Semasa proses pemasangan, terutamanya pemasangan cincin pengedap, kedudukan yang tepat diperlukan untuk mengelakkan kebocoran. Spesifikasi tork pemasangan dan urutan dalam aliran proses memastikan kestabilan struktur produk dan konsistensi prestasi semburan. Proses pemasangan yang cekap juga boleh meningkatkan kecekapan pengeluaran dan mengurangkan kadar yang cacat.

Penubuhan dan pelaksanaan sistem kawalan kualiti

Sistem kawalan kualiti adalah pautan teras untuk memastikan konsistensi dan prestasi stabil produk penyembur pencetus. Pengilang biasanya menubuhkan sistem pengurusan kualiti lengkap dari perolehan bahan mentah, kawalan proses pengeluaran kepada ujian produk siap. Sifat fizikal dan kimia bahan mentah diuji apabila mereka memasuki kilang untuk memastikan mereka memenuhi keperluan standard. Kawalan proses dilaksanakan semasa proses pengeluaran, dan peralatan pengesanan dalam talian digunakan untuk memantau parameter utama seperti suhu suntikan, tekanan dan saiz pemasangan. Produk siap menjalani ujian fungsional, termasuk ujian tekanan suntikan, ujian pengedap, dan ujian ketahanan. Melalui pemantauan proses penuh dan rakaman data, kebolehkesanan kualiti dan peningkatan berterusan dicapai.

Penggunaan peralatan automatik dalam pengeluaran

Dengan pembangunan teknologi, peralatan automatik digunakan secara meluas dalam pengeluaran penyembur pencetus. Mesin pencetakan suntikan automatik, talian pemasangan robot, dan peralatan ujian automatik meningkatkan ketepatan dan konsistensi pengeluaran. Peralatan automatik mengurangkan perbezaan dalam operasi manual dan meningkatkan kebolehulangan dan kestabilan produk. Sistem pengesanan automatik dengan cepat dapat mengenal pasti produk yang tidak layak dan mengurangkan kadar sekerap. Pengeluaran automatik bukan sahaja meningkatkan kecekapan pengeluaran, tetapi juga menyediakan jaminan yang boleh dipercayai untuk pengeluaran besar-besaran, yang membantu memenuhi permintaan pasaran untuk produk berkualiti tinggi.

Pengoptimuman proses dan peningkatan penyembur pencetus berterusan

Untuk mengatasi perubahan dalam permintaan pasaran dan meningkatkan kualiti produk, pengeluar terus mengoptimumkan proses mereka. Dengan memperkenalkan bahan canggih, meningkatkan reka bentuk acuan, mengoptimumkan parameter pencetakan suntikan, dan meningkatkan proses pemasangan, kestabilan proses pengeluaran dan prestasi produk terus meningkat. Pada masa yang sama, syarikat memberi tumpuan kepada latihan kemahiran pekerja dan memproses kemas kini pengetahuan untuk mempromosikan peningkatan tahap pengurusan di tapak pengeluaran. Dengan menggunakan analisis data yang berkualiti dan mekanisme maklum balas, kesesakan proses dan masalah yang berpotensi dapat ditemui tepat pada masanya, langkah -langkah pembetulan dapat dilaksanakan, peningkatan berterusan dapat dicapai, dan kualiti produk yang stabil dapat dipastikan.

Masalah dan penyelesaian kualiti biasa dalam proses pengeluaran

Masalah kualiti yang mungkin berlaku dalam pengeluaran penyembur pencetus Termasuk sisihan saiz bahagian, pengedap yang lemah, suntikan yang tidak sekata, dan lain -lain. Penyimpangan saiz kebanyakannya disebabkan oleh memakai acuan atau parameter suntikan yang tidak stabil, dan acuan perlu diperiksa secara teratur dan parameter mesin pencetakan suntikan diselaraskan. Pengedap yang lemah biasanya berkaitan dengan kualiti bahan cincin pengedap atau pemasangan yang tidak betul. Adalah disyorkan untuk menggunakan meterai standard dan mengukuhkan kawalan kualiti pemasangan. Suntikan yang tidak rata mungkin disebabkan oleh kecacatan reka bentuk badan pam atau pemasangan yang lemah, dan reka bentuk struktur perlu dioptimumkan dan proses pemasangan perlu diperbaiki. Melalui pengurusan kualiti sistematik dan maklum balas masalah, kadar kecacatan dapat dikurangkan dengan berkesan.

Parameter utama dan petunjuk kawalan proses pengeluaran penyembur pencetus

| Tahap proses | Parameter utama | Julat kawalan / standard | Memberi kesan kepada kualiti produk |

|---|---|---|---|

| Pengacuan suntikan | Suhu, tekanan, masa penyejukan | ± 5 ° C suhu, tekanan stabil | Mempengaruhi dimensi bahagian dan kemasan permukaan |

| Perhimpunan | Tork, penjajaran, komponen sesuai | Julat tork yang ditentukan, toleransi ± 0.1 mm | Mempengaruhi pengeditan dan prestasi semburan |

| Pengedap | Kekerasan bahan meterai, penempatan | Kekerasan pantai 50-70, kedudukan yang betul | Menghalang kebocoran dan memastikan konsistensi semburan |

| Ujian fungsional | Tekanan semburan, kadar aliran | Tekanan 0.2 - 0.5 MPa, kadar aliran konsisten | Mengesahkan kualiti dan kebolehpercayaan semburan |

Kesan langsung proses pengeluaran terhadap prestasi produk

Proses pengeluaran yang stabil secara langsung menjamin prestasi stabil penyembur pencetus. Saiz dan kualiti permukaan bahagian -bahagian yang dibentuk suntikan menentukan ketepatan padanan komponen, yang mempengaruhi kekuatan struktur keseluruhan dan prestasi pengedap. Proses pemasangan berkualiti tinggi memastikan gabungan yang baik dari pelbagai bahagian penyembur untuk mengelakkan kebocoran cecair dan suntikan yang tidak sekata. Proses pengedap dan proses ujian prestasi memastikan produk mempamerkan kesan semburan yang dijangkakan dan hayat perkhidmatan dalam penggunaan sebenar. Sambungan rapat dan kawalan proses setiap pautan adalah asas untuk konsistensi produk.

.png)